Варианты изготовления

Есть несколько вариантов подставок – в зависимости от конкретных требований к функциональности пайки выберите любую.

Обычная

- Для начала подготовьте деревянную доску – основу подставки.

- Подберите отрезок доски – например, 25*12 см.

- Разметьте точки на доске согласно чертежу и просверлите в этих местах отверстия. Диаметр отверстий должен быть несколько меньше диаметра поперечного сечения проволоки – она должна заходить в них с большим усилием.

- От мотка стальной проволоки отрежьте нужный кусок и разметьте его маркером. Согните его по этим точкам, как показано на чертеже. Получится М-образная рамка – её размеры могут быть, например, следующими: две боковины по 5 см и две стороны (ската) – по 3 см. Таких рамок должно быть две.

- Впрессуйте концы рамок в эти отверстия.

Если канифоль и припой продаются в готовых промышленных капсулах цилиндрической формы, то просверлите при помощи корончатого сверла чуть меньшего диаметра, чем сама капсула, отверстие. Оно может быть несквозным.

Впрессуйте в это отверстие саму капсулу. Перед тем как её вставить, эту ёмкость можно промазать клеем – например, универсальным «Момент-1», тогда она со временем выпадать не будет. Этих капсул может быть 3: для канифоли, припоя и флюса. Для паяльного флюса желательно выбирать стеклянную емкость.

Чтобы подставка, изготовленная своими руками, не царапала лакированное покрытие стола, к ней полагаются ножки.

Сделайте следующее.

- Вырежьте из куска толстой (от 3 мм) резины четыре одинаковых кружка диаметром не более 1 сантиметра. Здесь в качестве расходного материала можно использовать резину от старых автомобильных камер.

- С помощью наждачного бруска, точильного камня или на точильном станке зашкурьте резину с одной из сторон и подставку снизу в местах, где эти кружочки устанавливаются.

- Нанесите на подставку и на сами кружочки слой всё того же клея «Момент-1». Через несколько минут с помощью тисков или струбцины с силой прижмите их к деревяшке в местах приклеивания. Сжатие осуществляется также при надавливании рукой на подставку, устанавливаемую на эти кружки, а в качестве опоры служит любая горизонтальная поверхность, способная выдержать приложенное к подставке усилие.

- Спустя сутки клей полностью засохнет и отвердеет, и подставкой можно будеть пользоваться.

- Подставки увеличенных размеров применяются для мощных, в 100 и более ватт паяльников, а также для паяльных ламп, работающих на газе.

Как сделать импульсный паяльник своими руками

В принципе, все просто — берете понижающий трансформатор и на вторичную обмотку вешаете проволоку диаметром 1 — 2 мм. На первичной обмотке нужно установить кнопку, рассчитанную на работу с сетью 220 В. Делаете удобную ручку и крепите трансформатор. Готово!

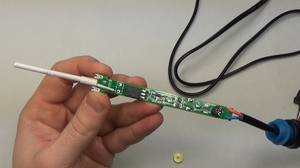

Ниже я приведу несколько фотографий паяльников с кнопкой, чтобы была понятна их конструкция.

С советских времен известен паяльник «Момент», описанный в журнале «Радио» за 1978 год, № 6, стр. 41. Видео как он работает смотрите ниже.

Но не всегда нужен такой мощный паяльник. Для того чтобы собрать маломощный импульсный паяльник своими руками, необходимы:

- резистор типа МЛТ с сопротивлением 8 Ом и рассеиваемой мощностью 0,5-2 Ватта;

- полоска двухстороннего фольгированного текстолита 10х30 мм;

- стальная проволока толщиной 0,8 мм;

- медная проволока;

- корпус шариковой ручки;

- импульсный блок питания мощностью 12-15 Ватт и силой тока 1 Ампер.

Алгоритм действия для создания импульсного паяльника своими руками следующий:

- Первоначально нужно снять лак и краску с резистора. Для этого его нужно нагреть.

- Один из выводов следует обрезать при помощи надфиля или же лобзика. В открытом месте стоит просверлить отверстие диаметром 1,1 мм, достигнув внутренней полости.

- Второй вывод необходимо подключить к источнику питания. Он в итоге будет крепиться к ручке.

- Отверстие в корпусе резистора на конус нужно расширить, чтобы исключить контакт жала и внутренних стенок резистора. В этом место следует подсоединить второй провод к блоку питания.

- Стальная проволока должна быть согнута. В месте сгиба следует сделать кольцо диаметром таким же, что и размер резистора. Последний необходимо загнуть под прямым углом.

- Кольцо нужно залудить. Его необходимо надеть на резистор. После этого следует его припаять, чтобы концы стальной проволоки были направлены в ту же сторону, что и оставшийся вывод.

- Плату нужно вырезать из полоски текстолита. На широкой части с двух сторон должно быть две контактные площадки. Они предназначаются для припаивания концов проволоки и вывода в корпус ручки. На узкой стороне должна быть площадка для подпайки проводов от блока питания.

- Концы проволоки и вывод сопротивления должны быть припаяны к плате. С противоположной стороны необходимо присоединить провод от блока питания.

- Кусочек термостойкого изолятора должен быть плотно вставлен в отверстие резистора.

- Далее нужно медное жало вставить в отверстие. Его форму можно сделать совершенно произвольным.

- В конце достаточно всего лишь пропустить провода через корпус ручки. В него необходимо вставить плату и подсоединить к блоку питания.

Главная > Справочник > Сварка > Импульсный паяльник своими руками

Импульсные паяльники зарекомендовали себя как удобный, экономичный и безопасный инструмент радиомонтажника. Магазины предлагают множество моделей на любой вкус и кошелек.

Самостоятельное изготовление такого устройства может быть продиктовано не столько соображениями экономии, сколько жаждой познания и тягой к самореализации домашних мастеров. В этой статье мы расскажем об устройстве и особенностях импульсного паяльника и опишем несколько способов его самостоятельного изготовления.

Порядок самостоятельной сборки паяльника

Необходимость иметь самодельный паяльник может быть продиктована двумя соображениями: характеристики существующих образцов не удовлетворяют конкретным требованиям, стремление снизить расходы на приобретение паяльника. Чтобы понять, как сделать паяльник своими руками, необходимо рассмотреть его устройство.

Обычный электропаяльник включает: нагревательный элемент для паяльника, жало, корпус, защитный фартук, ручку, подводящий провод. Все перечисленные элементы могут быть сделаны своими руками или выбраны из готовых элементов от других, например неисправных приборов.

Устройство паяльника

В настоящее время существует большое количество самодельных конструкций подобных устройств. Наиболее популярными можно считать следующие:

- изменение существующей конструкции или добавление необходимых деталей (например, изменение диаметра жала);

- добавление регулятора мощности нагрева паяльника;

- самодельный микропаяльник;

- аппарат из резистора.

Бывают случаи, когда даже маломощные паяльники (например, 25 Вт или 40 Вт) не способны решить требуемую задачу. В этом случае на готовое жало накручивают нихромную проволоку по спирали, оставляя один конец свободным, в качестве нового жала. Таким образом, удаётся существенно снизить диаметр жала, что снижает площадь контакта с деталью.

Применение самодельного регулятора мощность в комплексе удаётся получить улучшенные характеристики нагрева. В радиолюбительской литературе можно выбрать схему регулятора мощности, исходя из своих требований, доступа к требуемым радиодеталям, опыта сборки радиотехнических устройств.

Принципиальная схема регулятора мощности паяльника на 36В

Обычно в качестве регулирующего элемента используется тиристор или симистор. Для стабилизации выходного параметра применяют микроконтроллер. Выбор формы корпуса остаётся за изготовителем. Чаще используют уже готовые корпуса: розетки, корпус удлинителя, корпус от блока питания мобильного телефона и так далее. Поэтому изготовить самостоятельно такой регулятор мощности для паяльника достаточно просто.

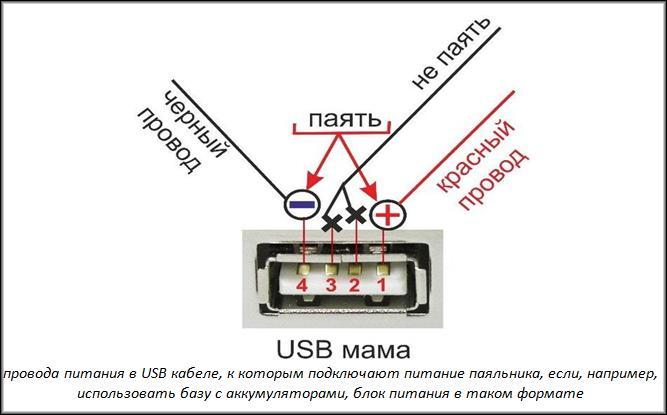

На батарейках, на аккумуляторах 18650 и других АКБ

Аккумуляторный паяльник на 3.6–9 В — это тот же минипаяльник по классической схеме: нихромовая нить на покрытом стекловолокном кожухе (или без него), в который вставлено жало. Отличие в том, что выводы питания подсоединяются к батарейкам или к базе с ними (повербанк, короб с секциями из любого прибора, питающегося от батареек).

Микропаяльник на батарее создают из таких элементов:

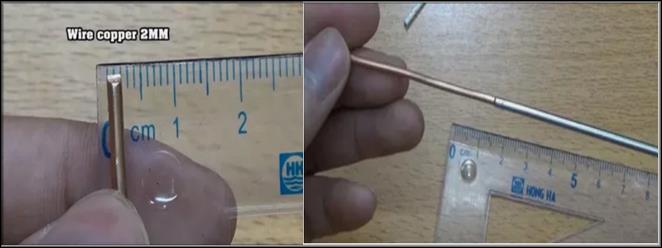

- провод, сечение 2 мм;

- сегмент антенны;

- нихромовая нить (∅ 0.2 мм), длина 10 см;

- кембрик (армированное стекловолокно);

- аккумуляторные батареи 3.7 Вольта можно использовать несколько по 1.2; 1.5 В. Отсек для них;

- деревяшка для ручки;

- обычный бытовой переключатель (как в настольных лампах);

- провод ∅ 0.3–0.6 мм (можно вытянуть из многожильного кабеля).

Этапы сборки

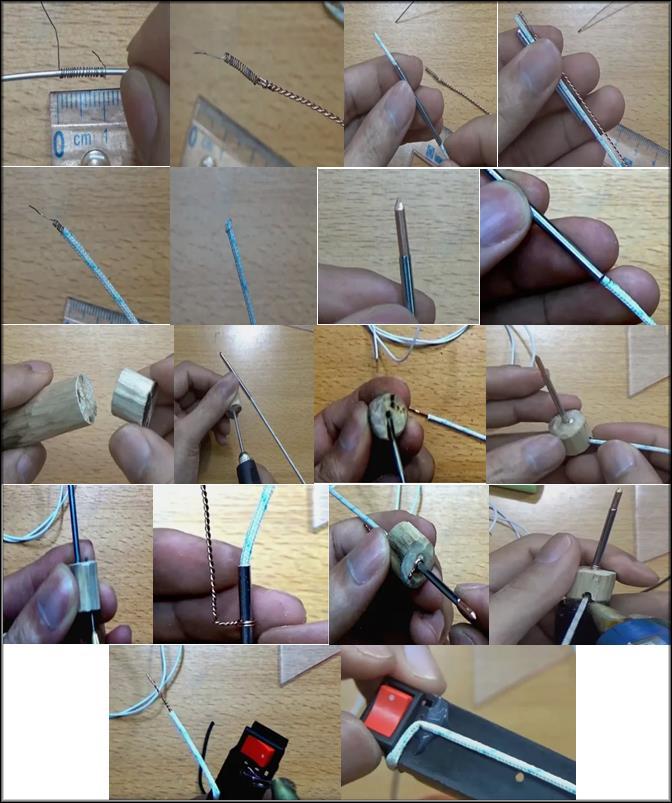

Алгоритм действий по порядку:

- Снимаем с провода (∅ 2 мм) изоляцию.

- Подбираем сегмент антенны, в который будет плотно входить жало.

- Затачиваем жало, длина около 2 см.

- Отрезаем 4 см от сегмента антенны.

- Наматываем 10 см нить накаливания (ее сечение около 1.2–1.8 мм), с двух сторон оставляем по 1 см.

- Тонкую медную жилу складываем вдвое, в петлю на конце продеваем нихромовую нить, скручиваем. Пока откладываем конструкцию.

- Кембрик помещаем внутрь трубки из антенны.

- Нихромовая катушка с проволокой продевается в кембрик, снаружи оставляют 1 см, из которого делают 1–3 витка — это термоэлемент.

- Помещают жало в трубку, с другого конца — до упора термочасть.

- Ручка: от деревяшки отпиливаем 2–3 см, в центре сверлим отверстие под нагревательный узел, от него создаем паз (надфилем, ножом, этим же сверлом).

- Нагревательную часть вставляем, хвост загибаем в паз.

- Просверливаем еще отверстие, меньшее и чуть дальше от центра.

- Из тонкого медного провода скручиваем петлю на трубке, заворачиваем конец — это второй контакт. Вставляем сборку в деревяшку.

- Загнутый проводник фиксируется силиконовым клеем, им же прикрепляется короб для батарей. Полярность может быть любая.

- К батарейному отсеку на торце там, где контакты, приделываем выключатель, фиксируем термоклеем.

- Соединяем части последовательно: нагревательный сегмент, переключатель, к аккумулятору (отсеку с ним).

Самодельный паяльник: сложная конструкция

Список необходимых материалов:

- проволока из меди (d=1,5 мм, l=40 мм);

- небольшое полотно медной фольги;

- проволока из прецизионного сплава (d=0,1 мм, l=300 мм);

- жестяная трубка;

- силикатная клеящая смесь или жидкое стекло;

- тальк;

- рукоятка из термостойкого материала;

- электрический провод со штекером.

Также понадобятся несколько вспомогательных вещей:

- источник тепловой энергии (подойдет газовая или электрическая плита);

- слесарные инструменты (пассатижи, напильник, пинцет);

- деревянный или пластмассовый шпатель небольшого размера;

- ветошь для удаления с прибора изолирующей смеси.

Пошаговая инструкция изготовления

Заранее отрезанный кусок медного стержня используют для изготовления жала. При этом желательно заточить один его конец под углом 45 градусов, но выбор формы заточки жала остается исключительно на усмотрение мастера. Обработанную область залуживают.

Подготавливают электроизоляционную смесь, включающую в себя тальк и силикатный клей. Замешенная масса должна иметь тестообразную структуру. Работая с таким липким материалом, время от времени придется посыпать руки и инструмент измельченным тальком.

На жало плотно наматывают медную фольгу, сохранив при этом рабочую область (10 мм) открытой.

На медную поверхность аккуратно наносится тонкий изолирующий слой. Чтобы он быстрее высох, будущий паяльник держат над источником тепла.

Наматывают спираль из прецизионной (нихромовой) проволоки. Стоить отметить, что каждый виток должен лечь плотно. Прямой конец в итоге должен быть примерно 30 мм, а заворотный — 50 мм.

Теперь обмотку покрывают электроизоляционным составом и тщательно высушивают.

Длинный конец укладывают на трубку таким образом, чтобы между ним и коротким был максимальный приблизительно сопоставимый с диаметром конструкции промежуток. Снова наносят электроизолирующую смесь, еще раз высушивают, после чего подготовка нагревательного элемента с вмонтированным в него жалом считается завершенной.

Каждый торчащий конец нихромовой проволоки наполовину покрывают изоляционным составом и сушат

Важно внимательно следить за целостностью покрытия во время запекания. Если появились дефекты, их устраняют, заделывая смесью и вновь просушивая.

На финальном этапе остается собрать конструкцию

Протягивают провод сквозь отверстие в рукоятке, соединяют нихромовые концы с оголенными концами провода, изолируют участок соединения.

На нагревательный элемент надевают защитный кожух

Один его конец вводится в рукоятку, а другой фиксируется железным колпачком с отверстием, не допускающим его контакт с медным содержимым нагревателя. Некоторые ограничиваются хомутом.

Протягивают провод сквозь отверстие в рукоятке, соединяют нихромовые концы с оголенными концами провода, изолируют участок соединения.

На нагревательный элемент надевают защитный кожух. Один его конец вводится в рукоятку, а другой фиксируется железным колпачком с отверстием, не допускающим его контакт с медным содержимым нагревателя. Некоторые ограничиваются хомутом.

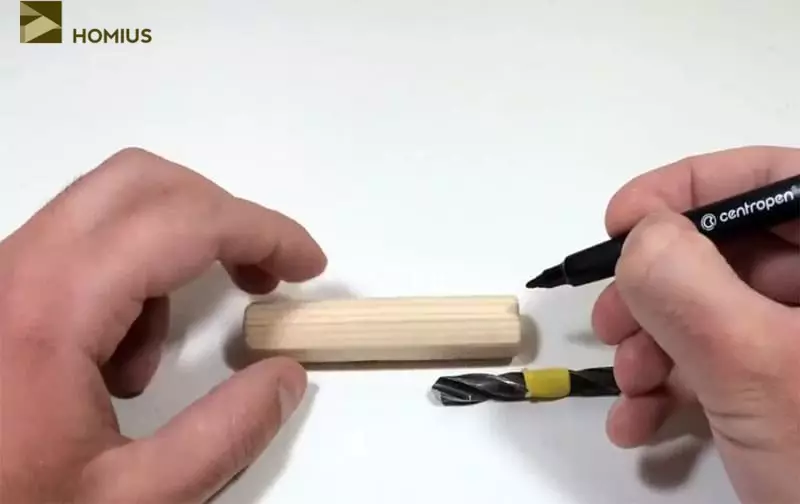

Первые шаги: подготовка ручки-корпуса будущего паяльника

Для начала был взят деревянный черенок (лучше брать берёзу или клён), обточен «под руку» и зашлифован. Форму ему можно придать любую, но для первого раза я не стал делать лишнюю работу. Слишком длинным его также не следует делать, хотя, это дело вкуса.

Деревянный черенок, который будет использован в качестве ручки

Деревянный черенок, который будет использован в качестве ручки

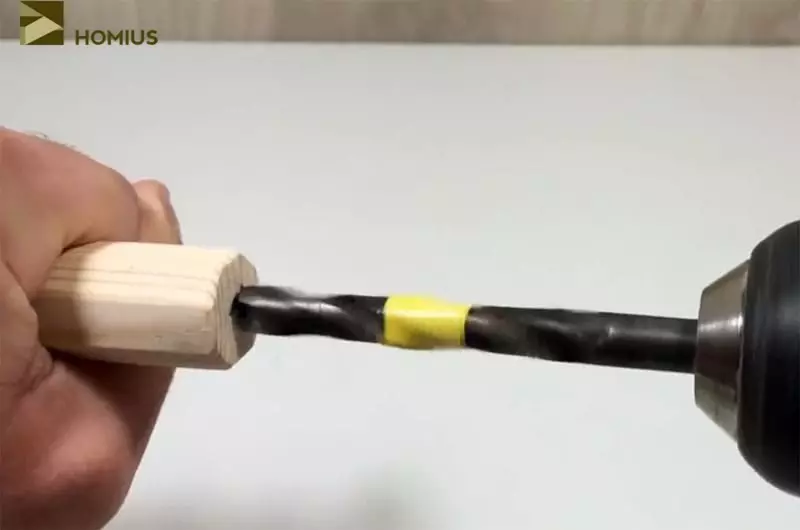

Далее в работу вступила дрель с толстым сверлом, на котором при помощи изоленты я обозначил ограничитель отверстия. Глубины в 2-3 см для мини-паяльника на 12 В было вполне достаточно. Проделанное по центру ручки с торца отверстие будет служить для установки гнезда питания и протяжки проводов к нагревательному элементу.

С обратной стороны было просверлено идентичное отверстие, которое послужит для установки жала паяльника.

Высверливаем одинаковые отверстия с двух сторон ручки паяльника

Высверливаем одинаковые отверстия с двух сторон ручки паяльника

Подготовка пазов для питающего провода

На расстоянии 2-3 см от того края, где планируется установить гнездо для питающего штекера, делаем разметку для двух отверстий (по противоположным сторонам). Для удобства замера расстояния можно использовать то же сверло с отмеченной изолентой глубиной. Определив места расположения отверстий при помощи маркера, снова берёмся за дрель, но с уже более тонким сверлом.

Отмечаем точки сверления отверстий под провода

Отмечаем точки сверления отверстий под провода

Засверливание под провода следует производить под небольшим углом – так их впоследствии будет проще протянуть. В итоге должно получиться так, чтобы провод входил с торца и под небольшим изломом прокладывался далее, к обратному концу рукоятки, на которой будет расположено жало паяльника.

Высверливаем более тонкие отверстия под углом для упрощения протяжки проводов

Высверливаем более тонкие отверстия под углом для упрощения протяжки проводов

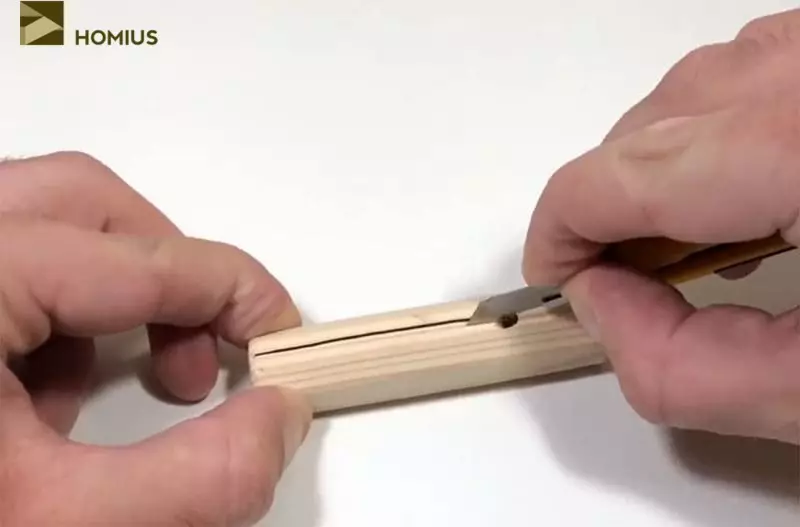

Теперь необходимо сделать так, чтобы тянущиеся от гнезда питания вдоль ручки провода не мешали при работе с паяльником. Для этого, от отверстий до того края, где будет расположено жало, я прорезал пазы. Сделать это несложно при помощи обычного канцелярского ножа. Конечно, если бы рукоятка делалась из сосны, резать по волокнам было бы гораздо проще, однако такой материал был «отметён» сразу. Причиной тому стало то, что дополнительное покрытие ручки не планировалось, а значит, была вероятность того, что руки при работе могут испачкаться в смоле.

Прорезаем пазы, в которые впоследствии будет проложен провод

Прорезаем пазы, в которые впоследствии будет проложен провод

Когда пазы прорезаны, их желательно немного подработать обычным круглым надфилем. Ведь несмотря на кустарное производство паяльника на 12 В, им предполагается работать, а значит, аккуратность здесь будет совсем не лишней. В итоге, получилась рукоятка с отверстиями с двух сторон и пазами под провод, которая готова к дальнейшей работе – сборке начинки устройства для пайки проводов.

Рукоятка готова, можно приступать к сборке

Рукоятка готова, можно приступать к сборке

Керамический нагревательный элемент своими руками

Керамический нагревательный элемент своими руками

Самая частая причина выхода из строя электрического паяльника это перегоревшая спираль нагревательного элемента. Даже если есть в наличии нихромовая проволока подходящего диаметра и длины, намотать новую спираль практически может, не получится (для паяльника, рассчитанного на напряжение 220 вольт точно), уж больно близко должны располагаться витки спирали друг к другу чтобы поместилось необходимое количество. Такая намотка под силу только специальному оборудованию. И рассмотрим как сделать своими руками нагревательный элемент для паяльника.

Особенности эксплуатации импульсного паяльника

Пользователи, которые впервые сталкиваются с импульсным паяльником, обычно жалуются на то, что нужно постоянно удерживать кнопку в процессе пайки. Впрочем, опыт показывает, что к этой особенности можно быстро привыкнуть. Используя устройство, нужно придерживаться нескольких важных правил:

- Токосъемник, к которому привинчено жало, а также окружающая часть корпуса быстро нагреваются до весьма высоких температур. Поэтому периодически лучше выключать устройство и давать ему остыть.

- Дотрагиваться до корпуса в непосредственной близости от жала категорически нельзя, так как можно получить сильный ожог.

- В импульсные паяльники встроена защита от перегрева. Поэтому через 20 секунд непрерывной работы устройство отключается автоматически. Для повторного его запуска достаточно отпустить и вновь нажать кнопку старта.

- Наличие функции форсированного нагрева позволяет практически мгновенно достичь максимальной температуры, установленной пользователем. В большинстве моделей эта опция активируется удержанием сразу двух кнопок управления в течение 2-3 секунд.

- Если устройство не используется более трех минут, оно уходит в режим ожидания. Это позволяет снизить и без того минимальный расход электрической энергии.

Достоинства и недостатки

Подобрав необходимые детали на рынке, или разобрав другие устройства, обладая минимальными навыками в радиоделе, можно собрать такой паяльник своими руками, добавив в свой арсенал инструмент, который будет выгодно отличаться по таким параметрам:

- Экономичность – электроэнергия не используется при простое инструмента;

- Безопасность — в нерабочем состоянии жало всегда холодное , что исключает ожоги кожи, возгорания предметов и проплавление изоляции сетевого шнура при случайном прикосновении;

- Удобство в ремонте – отсутствие нагревательного элемента исключает его перегорание, а изготовление и замена жала намного проще, чем у обычного паяльника, где оно часто застревает.

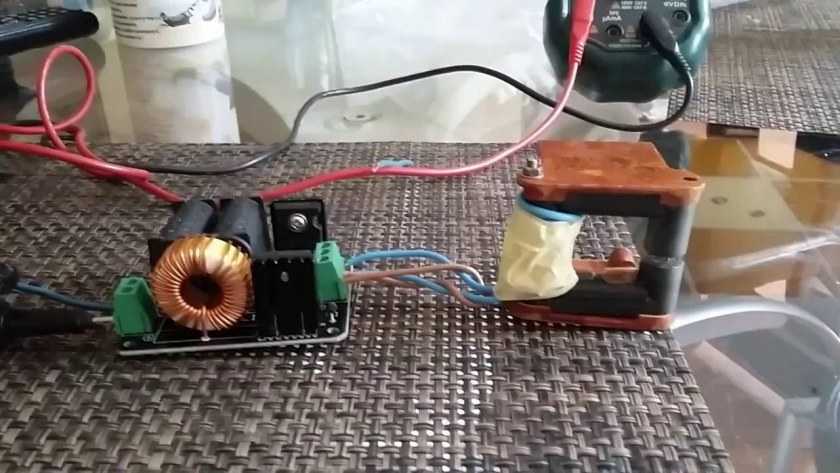

К недостаткам следует отнести изрядные габариты и ощутимый вес, что требует приложения некоторых физических усилий и вызывает усталость руки после продолжительной работы. Поэтому многие радиолюбители разделяют электронную схему и импульсный трансформатор, делая инструмент легче.

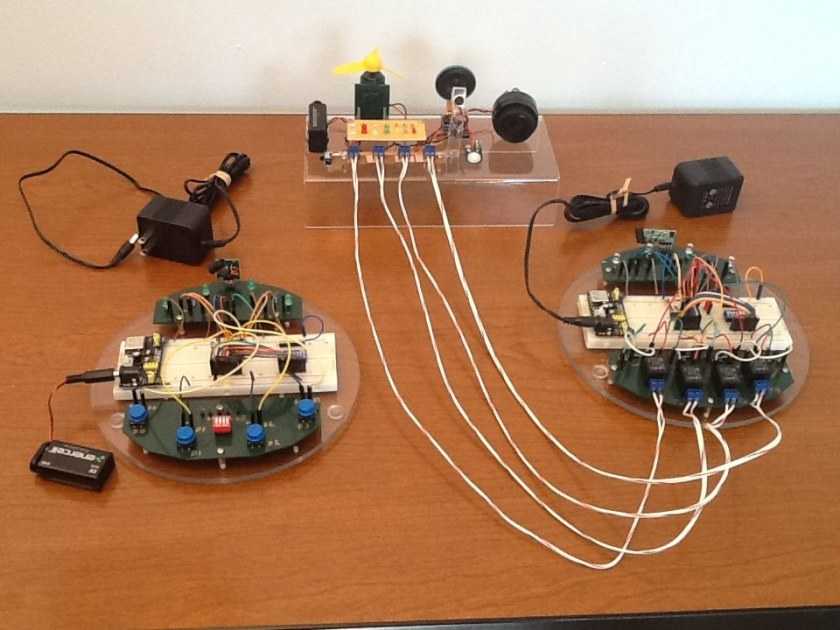

Электронная схема и импульсный трансформатор разделены

Отделенный от схемы трансформатор

Данная идея родилась, после того, как один хороший друг сделал аналогичный паяльник, где был использован ЭТ (электронный трансформатор) для питания галогенных ламп на 12 Вольт. По сути, я ничего нового не придумал, а только собрал аналогичный паяльник с применением более компактного и маломощного электронного трансформатора на 50 ватт. В отличии от ЭТ высокой мощности, трансформатор выполнен на Ш-образном сердечнике, намотать нужную обмотку очень неудобно, поэтому для начала нужно выпаять и разобрать трансформатор.

Обмотка на 12 Вольт состоит из 8-10 витков провода 0,8-1мм, нам нужно отмотать эту обмотку и мотать новую.

Силовая обмотка состоит всего из одного витка, намотка делается шиной с сечением 5-6 мм. В моем случае в качестве шины использовался экран от телевизионного кабеля.

После намотки обмотке нужно предать некую стойкость. Для этого с боковых сторон сердечника вставлены кусочки картона. Ранее у меня имелся немецкий паяльник в виде пистолета. Основа работы такого паяльника та же, что и у импульсного, только в нем применен сетевой трансформатор. Работать этим паяльником крайне неудобно из-за большого веса, а при долговременном включении трансформатор перегревается очень сильно (однажды даже перегорела сетевая обмотка, пришлось мотать самому).

В нашей же схеме нет таких недостатков, даже без теплоотводов тепловыделение на ключах незначительное. Концы шины попросту запаяны к держателю жала, тепловыделения тут практически нет, значит припой будет держаться.

Плату электронного трансформатора укрепил с помощью обычного силикона, никаких дополнительных примочек и приспособлений не использовал. Схема таких ЭТ стандартная — полумостовой инвертор, в отличии от схем производителя Taschibra, этот блок достаточно стабилен, тут нет отдельного трансформатора ОС, а базовые обмотки ключей намотаны на основном трансформаторе. Схему смотрим ниже.

В ходе работы обмотка не греется, но при долговременном включение теплота передается от жала к обмотке.

Паяльник получился достаточно легким, жало греется всего за 5-6 секунд.Его можно использовать для монтажных работ, но для более масштабных дел (лужение плат и т.п.) такой паяльник не самый лучший вариант.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

| VT1, VT2 | Биполярный транзистор | MJE13003 | 2 | Поиск в Чип и Дип | В блокнот | |

| Выпрямительный диод | 1N4007 | 4 | Поиск в Чип и Дип | В блокнот | ||

| VD1, VD2 | Выпрямительный диод |

Паяльник своими руками является неплохой альтернативой дорогим магазинным аналогам. Правильно сконструированное изделие справится со всеми задачами, с которыми вы можете столкнуться в повседневной жизнедеятельности (восстановление отлетевших контактов, пайка проводов при их удлинении и т.п.).

Рисунок 1. Схема устройства простого паяльника.

На современном рынке электроинструментов паяльники представлены в широком ассортименте. Это могут быть как отечественные, так и зарубежные модели, которые отличаются между собой не только стоимостью, но также конструкцией и принципом действия. Поэтому, перед тем как приступить к сборке самодельного паяльника, необходимо рассмотреть классификацию данного инструмента и разобраться в принципе функционирования каждого вида. Обладая этими знаниями, вы сможете смастерить функциональное изделие, с которым будет работать не только удобно, но и безопасно.

Основной материал

Одна из главнейших проблем при самостоятельном изготовлении индукционной плитки заключается в выборе подходящего материала. Вещество, использующееся в виде основы будущей плитки, должен удовлетворять некоторым критериям.

Индукционная плитка создается с использованием материалов, подходящих по следующим требованиям:

- Предельные показатели проводимости электромагнитного излучения.

- Полное отсутствие токопроводящих качеств.

- Высокая устойчивость к большим температурам.

Как правило, варочные плиты, изготовленные популярными брендами-производителями, обладают поверхностью из дорогостоящей керамики. Самостоятельно найти подобный материал достаточно трудно, поэтому возникает вопрос о том, из чего можно изготовить индукционную плиту.

Обратите внимание!

-

Зарядное устройство для автомобильного аккумулятора своими руками: пошаговое руководство изготовления устройства в домашних условиях, подбор материалов для сборки конструкции

-

Лабораторный блок питания своими руками | Пошаговая инструкция как и из каких элементов построить блок питания

-

Антенна для цифрового тв своими руками — фото инструкции как сделать простейшие антенны для digital TV

Перед началом работ по изготовлению варочной поверхности следует не только ознакомиться со всеми правилами техники безопасности, но и попробовать свои силы на практике.

Отличным вариантом станет изготовление достаточно простого, но в то же время технологичного агрегата – индукционной печи для плавки металла своими руками.

Строение и принцип работы

Паяльники имеют крайне простое устройство: медный стержень, взаимодействующий с нагревательным элементом, помещены в своего рода трубку, выполняющую роль корпуса. К нагревателю подсоединяется термостойкий питающий провод. И всю конструкцию завершает ручка из материала с малой теплопроводностью.

Паяльники имеют крайне простое устройство: медный стержень, взаимодействующий с нагревательным элементом, помещены в своего рода трубку, выполняющую роль корпуса. К нагревателю подсоединяется термостойкий питающий провод. И всю конструкцию завершает ручка из материала с малой теплопроводностью.

Под действием электрического тока нагревательный элемент (к примеру, нихромовая спираль) передаёт тепловую энергию на медный стержень, называемый жалом. Жало, имея высокую теплопроводность, нагревается, что позволяет производить пайку.

Зная, как устроен паяльник, вполне можно сделать его своими руками. Причём реализовать эту идею разными способами, учитывая потребности в отдельно взятой ситуации.

https://youtube.com/watch?v=yFHqd2w1ZE0

Принцип работы электрической схемы паяльника

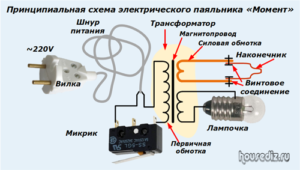

Трансформатор

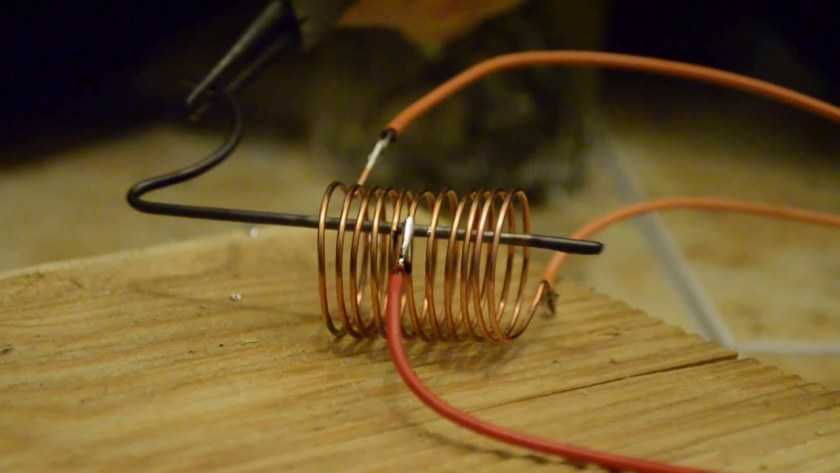

В основу конструкции положен обыкновенный трансформатор, состоящий из:

- первичной обмотки на 220 вольт;

- закороченной вторичной силовой обмотки из двух витков;

- магнитопровода.

Для удобства пайки можно создать дополнительную вторичную обмотку на 4,5 вольта, питающую лампочку накаливания от карманного фонарика или мощный светодиод. Когда пространство магнитопровода ограничено, то допускается для цепи подсветки делать низковольтное ответвление от первичной обмотки по принципу автотрансформатора. Создастся экономия пространства и провода.

Силовая вторичная обмотка выполнена из толстой медной шины, постоянно работает в режиме короткого замыкания на более тонкий наконечник из меди. За счет большого теплового воздействия тока КЗ происходит быстрый разогрев жала паяльника до рабочей температуры.

Отвод тепла в окружающую среду и на расплавление припоя в кратковременном режиме пайки обеспечивают тепловой баланс, исключающий перегрев обмоток трансформатора и наконечника до критической температуры.

Схема питания трансформатора

220 вольт подается через обычную электрическую вилку со шнуром. Внутри рукоятки паяльника размещают микровыключатель, задействованный через нормально отключенный контакт с кнопкой управления.

При нажатии на кнопку питания напряжение подается на трансформатор, а при отпускании — снимается. В целях обеспечения электрической безопасности при работе с электроинструментом рекомендуется устанавливать не одиночный, а сдвоенный микрик в разрыв каждого провода питания.

В такой конструкции опасный потенциал фазы всегда будет отсутствовать на трансформаторе при разомкнутых контактах выключателя.

Что происходит при первичном включении: некоторые нюансы, которые нужно учесть

Когда готовый паяльник с питанием от 12 В впервые включается в сеть, и нихром раскаляется, стеклоткань под ним начинает сильно дымить. Этого не следует пугаться – изоляционный слой не сможет прогореть. Упомянул я об этом потому, что один из «мастеров» пытался мне высказать, что паяльник, собранный по моему методу, неработоспособен. А такой вывод он сделал только на основании возникновения дыма после первичной подачи питания на нагреватель.

Спустя буквально минуту, стеклоткань перестанет дымить. Немного подождав, можно попробовать расплавить припой. И вот тут есть ещё один нюанс. Если мощности паяльника недостаточно, чтобы расплавить толстый пруток олова, это не значит, что изготовленный паяльник неработоспособен. Для подобного материала требуются большие мощности и температуры. Стоит взять в качестве припоя тонкую оловянную проволоку. С ней работа пойдёт веселее.

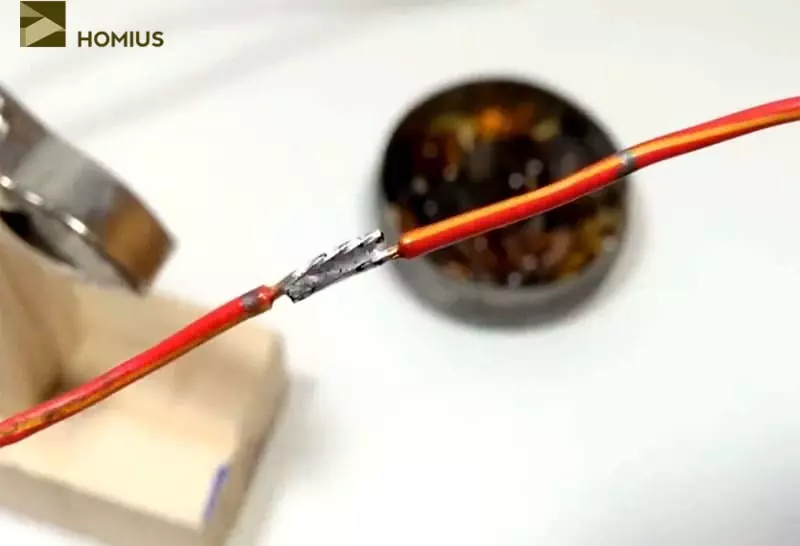

Предлагаю посмотреть несколько фотопримеров работы с новым паяльником.

Тонкая оловянная проволока – вот, что нужно

Тонкая оловянная проволока – вот, что нужно Облудить провода такой паяльник сможет без проблем

Облудить провода такой паяльник сможет без проблем Готовая спайка – не хуже, чем заводским устройством

Готовая спайка – не хуже, чем заводским устройством

Заключение по теме

В домашних условиях можно сделать несколько видов паяльников:

- электрический;

- импульсный;

- индукционный;

- газовый.

Для проведения пайки на профессиональном уровне применяется соответствующее устройство, которое укомплектовано несколькими температурными режимами и защитой. Подобный инструмент изготовить в домашних условиях трудно.

Самодельное устройство применяется после прочистке платы либо микросхемы от пыли. Пайка производится при соблюдении техники безопасности. Мини-паяльник можно сделать своими руками из подручных средств. Самая простая технология изготовления подобного устройства заключается в применении газовой зажигалки.

https://youtube.com/watch?v=5h_x0-Xzsjk